Le brevet déposé par le centre de recherche d’ENGIE (CRIGEN Engie Lab) introduit un système de traitement des gaz d’évaporation générés lors du plein des véhicules fonctionnant au GNL 8 et 18 bar, en améliorant l’efficacité, le coût et la simplicité des systèmes préexistants. Ce brevet a été initialement publié en France en 2019. Il a cependant récemment fait l’objet de nouvelles publications lui conférant une protection dans des pays tels que la Chine (sept-2020) ou les États-Unis (nov-2020).

Trois catégories de véhicules sont susceptibles de s’alimenter en GNL :

- Les véhicules s’alimentant en GNL « froid », à une pression de 3 bar

- Les véhicules s’alimentant au GNL « saturé », à une pression de 8 bar

- Les véhicules s’alimentant au GNL « super saturé », à une pression de 18 bar

Le GNL froid et le GNL saturé sont les carburants les plus largement répandus et se distinguent par leur température : le GNL saturé présente une température supérieure au GNL froid, expliquant l’augmentation de pression. Le GNL froid a l’avantage d’offrir une plus grande autonomie aux véhicules (jusqu’à +10%). Les constructeurs tendent donc à proposer de plus en plus de modèles fonctionnant au GNL froid plutôt qu’au GNL saturé, bien que les deux types de modèles coexistent encore sur le marché. Lors d’un plein, les utilisateurs choisissent ainsi l’option correspondant aux spécificités de leur véhicule. Par ailleurs, deux méthodes permettant de fournir du GNL saturé (8 bar) et du GNL super saturé (18 bar) coexistent :

- La méthode « Bulk Saturation » qui consiste à stocker le GNL à saturation

- La méthode consistant à utiliser un conditionnement « LNG saturation on the fly » ou « à la volée », permettant de fournir du GNL à saturation à partir de GNL sous-refroidi.

Ces deux méthodes présentent également chacune leurs défauts puisque le système de « Bulk Saturation » ne peut pas fournir les véhicules fonctionnant à une pression de 3 bar et présente une capacité et un temps de stockage réduits. La méthode « saturation on the fly » présente quant à elle l’inconvénient de nécessiter des surfaces d’échange conséquentes et une empreinte au sol importante.

Stocké sous forme liquide, le GNL peut donner lieu à des gaz d’évaporation, ou Boil-Off-Gas (BOG), notamment lorsqu’il est exposé à des sources de chaleur. Constitués de méthane, les BOG doivent être gérés de manière à empêcher tout rejet vers l’atmosphère. Il existe plusieurs manières de traiter ces BOG à l’heure actuelle. La première, en place dans les stations-service de GNV distribuant également du gaz comprimé, consiste à récupérer les BOG dans un ballon tampon pour un usage GNC. D’autres stations sont équipées d’un système de reliquéfaction des BOG permettant un renvoi de ces derniers dans la cuve de stockage, au détriment toutefois d’un coût élevé.

Des BOG peuvent être générés à plusieurs étapes et sous l’effet de différents facteurs. L’étape de ravitaillement peut notamment entrainer l’évaporation d’une quantité non négligeable de gaz. En effet, les réservoirs des véhicules sont faits pour résister à un niveau de pression maximal. Lors du plein, un retour du gaz d’approvisionnement vers le stockage GNL de la station est ainsi effectué pour éviter d’atteindre ce seuil. Ce retour de gaz entraîne une augmentation de la température du GNL dans le réservoir, engendrant de facto la formation de BOG. Ce phénomène est ainsi particulièrement prégnant dans le cas où le GNL est délivré sous forme saturée (et donc réchauffé).

L’innovation brevetée par ENGIE consiste en un système permettant d’optimiser le traitement des gaz d’évaporation des stations GNL.

Plusieurs configurations sont proposées par les ingénieurs d’ENGIE.

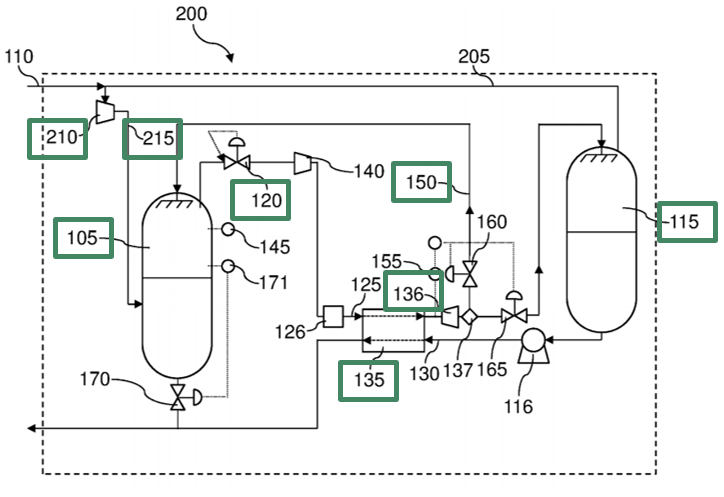

Les gaz d’évaporation en provenance du réservoir véhicule sont amenés via une conduite (215) dans un réservoir tampon (105), en vue d’un renvoi ultérieur dans le stockage principal (115). Un compresseur (210) de gaz d’évaporation peut être intégré en amont de ce réservoir tampon (105), afin de diminuer la taille nécessaire du réservoir.

L’objet principal de l’innovation réside dans l’ajout d’un échangeur thermique (135) entre les conduites acheminant du gaz d’évaporation issu du réservoir tampon et le GNL en passe d’alimenter un véhicule.

Le gaz d’évaporation, stocké dans le réservoir tampon, est acheminé vers un échangeur thermique dans lequel il fait office de fluide « chaud ». Une seconde conduite permet d’acheminer du GNL depuis le stockage principal vers le réservoir du véhicule, lors d’un ravitaillement. Circulant en contresens dans l’échangeur, le GNL (fluide « froid ») est amené à une température prédéfinie correspondant aux spécificités du véhicule considéré. La température cible peut en effet être pilotée en ajustant le débit du gaz d’évaporation circulant dans l’échangeur thermique.

Le gaz d’évaporation ainsi refroidi est ensuite envoyé vers un détendeur (136), permettant de séparer les phases liquide et gazeuse. Le gaz liquéfié est envoyé vers la capacité de stockage GNL de la station tandis que la partie à l’état gazeux est renvoyée dans le stockage tampon via une déviation (150). Le système peut être mis en œuvre sans détenteur. Dans ce cas, l’ensemble du volume est dirigé soit vers le réservoir GNL, soit le réservoir de gaz d’évaporation selon la température mesurée par un capteur. Le retour des BOG est ainsi piloté de manière à limiter le retour de gaz « chaud » dans le stockage de GNL, limitant ainsi les pertes par évaporation. L’intégration d’un échangeur thermique permet l’obtention d’un système efficace à double titre. En effet, les gaz d’évaporation sont refroidis avant leur renvoi vers le stockage principal, et le GNL en passe d’être distribué est amené à la température désirée. Applicable aux véhicules terrestres comme maritimes, cette invention permet d’envisager une gestion plus efficace et moins onéreuse des BOG, dont l’impact environnemental est par ailleurs souvent remis en question.

Pour aller plus loin : Espacenet – Données bibliographiques