Brevetée par Plastic Omnium, l’invention permet d’améliorer la précision de la mesure de quantité de gaz comprimé restant dans le réservoir embarqué d’un véhicule. Le dispositif est notamment prévu pour réduire l’incertitude de mesure de la réserve d’hydrogène dans un véhicule, pouvant entraîner un arrêt non voulu[1]. Comme précisé dans le brevet, le système peut également être appliqué aux véhicules GNC.

Les circuits d’alimentation actuels intègrent des capteurs de pression afin de déterminer la quantité de gaz présente dans les réservoirs de stockage. Dans un circuit d’alimentation en gaz naturel, les capteurs doivent pouvoir mesurer une pression de service pouvant atteindre 20 MPa (200 bar), voire 30 MPa (300 bar) à température ambiante.

Un capteur est généralement constitué de trois parties : un corps d’épreuve, un transducteur et un boîtier de capteur :

- Le corps d’épreuve, dispositif qui lorsqu’il est soumis à la grandeur physique à mesurer produit une autre grandeur physique mesurable par le capteur

- Le transducteur traduit les réactions du corps d’épreuve en signal électrique, dit signal de sortie

- Le boîtier du capteur est un élément servant à protéger le capteur

Il est caractérisé par une plage de mesure, des conditions limites de service et une précision de mesure.

En particulier, les capteurs présents dans les stockages de GNC sont des capteurs dits à déformation solide, c’est-à-dire que le corps d’épreuve d’un tel capteur est un solide élastique déformable. Les capteurs sont ainsi faits pour fonctionner efficacement sur une plage de pression prédéfinie, au-delà de laquelle la précision de la mesure n’est plus garantie. Au regard de la large plage de mesure à couvrir dans les cas d’application considérés (GNV, H2) la majorité des capteurs présentent une marge d’erreur jugée insatisfaisante. En effet, dans un véhicule roulant au GNC ou à l’hydrogène, le capteur de pression sert notamment à indiquer au conducteur le niveau de combustible restant dans son réservoir. Des erreurs de mesure peuvent ainsi entraîner des pannes sèches, ou des allumages intempestifs des témoins d’autonomie.

Il existe des capteurs de haute précision permettant d’accéder à une valeur suffisamment précise, au détriment toutefois d’un prix élevé. L’invention vise ainsi à améliorer la précision de la mesure de pression, sans avoir recours à des capteurs haute précision, ou à des associations de capteurs basse et haute pression non optimales. Le dispositif de mesure proposé par Plastic Omnium est ainsi composé de deux capteurs, intégrés dans un système à l’architecture optimisée.

Le premier capteur présente une plage de fonctionnement réduite, tandis que le second présente une plage de fonctionnement supérieure à la première, pouvant mesurer l’ensemble des pressions susceptibles d’être obtenues dans le réservoir.

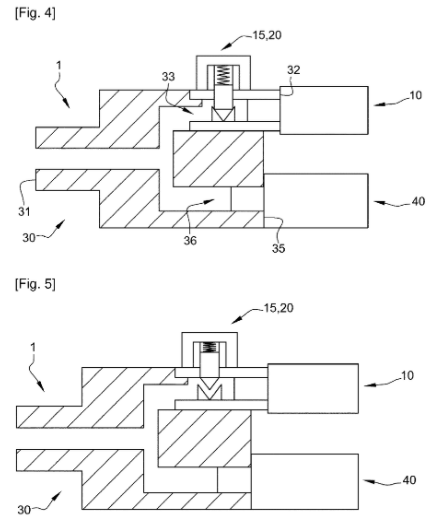

Un dispositif de protection du premier capteur sert à l’isoler du gaz lorsque la pression de celui-ci, mesurée par le deuxième capteur, est plus forte que la limite supérieure supportée par le premier capteur. Le premier capteur est protégé par un système d’électrovalve (15,20) deux voies à commande directe comprenant une voie d’entrée, une voie de sortie du gaz ainsi qu’un noyau d’obstruction et permettant alternativement d’exposer le premier capteur ou de le protéger de la pression du gaz dans le réservoir.

Le premier capteur est ainsi exposé lorsque la pression mesurée par le deuxième capteur est inférieure ou égale à la pression supérieure supportée pour le premier capteur. L’exposition se fait selon le raccordement décrit sur le schéma ci-contre.

L’invention permet ainsi d’augmenter la précision de mesure tout en limitant les coûts, en remplaçant un capteur à haute précision par deux capteurs à plus faibles précisions.

Les plages de fonctionnement peuvent être ajustées. La précision de mesure à faible niveau de carburant peut ainsi être améliorée en réduisant la plage de fonctionnement du premier capteur (et donc en augmentant celle du second capteur). A marge d’erreur équivalente pour les deux capteurs, cette approche permet de favoriser la fiabilité de la mesure à basse pression.

En effet, tant que la pression est supérieure à la limite de lecture du premier capteur, le second capteur effectue une mesure à fiabilité limitée de la pression. Cependant, lorsque la pression atteint le seuil de déclenchement du premier capteur, ce dernier entre en fonctionnement et permet une lecture fine de la pression dans le réservoir.

Pour le GNV, les infrastructures de ravitaillement étant encore partiellement développées, il est important de connaître avec précision le niveau de carburant restant. Une stratégie de ravitaillement efficace permet d’éviter les détours et arrêts inutiles, ainsi que les pannes de carburant.

[1] D’après le règlement (UE) N° 406/2010 portant application du règlement (CE) n° 79/2009 du Parlement européen et du Conseil concernant la réception par type des véhicules à moteur fonctionnant à l’hydrogène, il est interdit, à température ambiante, de laisser la pression relative dans le réservoir d’hydrogène descendre sous le seuil minimum des 2 bar ceci afin d’éviter le phénomène d’hydrogène « buckling » observé dans les réservoirs de type IV. Si la pression mesurée descend en dessous de ce seuil le véhicule s’arrête automatiquement.